摘要:5月21日,由蓝德管理 世纪华商主办,方行国际协办的《阿米巴经营+精益生产》研修之旅启程!我们率领中国众多企业家深入——京瓷·稻盛和夫理念馆、日本纸工、丰田等日本本土阿米巴经营或精益生产模式优秀企业。

阿米巴经营与精益生产风靡全国,许多公司导入了它们的经营模式,有些“得心应手”,有些却“水土不服”。它应该如何落地呢?又应如何打破规模,打破行业壁垒?

这趟旅程,我们深入日本企业,共同寻找答案。

四大特色

▼主题针对:以学习阿米巴经营与精益生产落地经验为主题,深度研修!

▼现场直击:直击日本标杆企业工作现场,切身感悟!

▼学员专注:以践行阿米巴经营与精益生产的企业为主体,共同研修!

▼主题讲座:阿米巴经营博士星野周老师, 丰田专家星屋正老师,解读主题!

稻盛和夫纪念馆

所谓强烈的愿望,唯有用心描绘

我们到达日本第一天即前往稻盛和夫纪念馆。虽然大家并不是第一次听说敬天爱人之道和阿米巴管理模式,但来到起源地,还是激动人心。

学术容易得道难,为什么有这么多企业难以"移植成功"?京瓷的阿米巴经营学背后,有着强大的京瓷哲学支撑。

当时上任快要破产的日航CEO,稻盛和夫已经78岁高龄,他退出了公司管理事务,正在潜心研究佛法,开始安度晚年 。很多人怕稻盛和夫“晚节不保”,为他捏一把冷汗。临危受命的稻盛和夫并没有退缩,欣然应许日本前首相鸠山由纪夫的亲自登门邀请。

零工资的奉献给了全体员工很大的精神鼓励,一个月给50名高管培训17次,每次3小时,大家团结一心,经营者与员工的心灵产生共鸣,2年多后,日航从破产成为当时为航空界最优秀的公司!

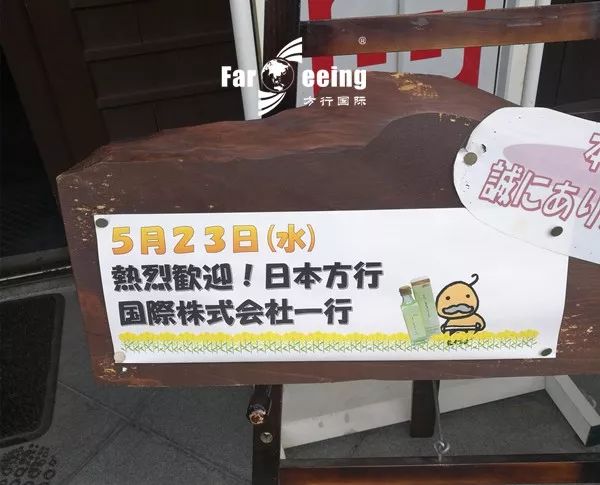

日本纸工株式会社

几乎达到零浪费地落地阿米巴经营

研修前我们便了解到日本纸工,几十名员工,人均效益却高达250万元人民币,在生产线上实行阿米巴经营模式,让全员参与经营,几乎达到零浪费!

一般人以为,日本纸工做到如此高额产值,必定有持续不断的稳定大单,社长说他们和中国大多数纸箱包装企业一样,散单居多,只不过其换单能力令一般纸箱厂望尘莫及!

日本纸工的工人年纪普遍偏大,从事纸箱包装行业均为10-20年,经验丰富,技能精湛,高素质的员工加上严谨的精细化管理,目光所及的工厂区域,无不干净、整洁环保。

丰田

准时化、自动化、精细化的生产方式

今天我们在参观丰田工厂时,感到十分惊奇,流水线上的每辆车竟然都是不同的,卡罗拉、凯美瑞、锐志这些型号大家最熟悉不过的车型都被安排在同一生产线上。与大规模大生产但损耗极高不同,丰田为了“0库存”而采取的订单生产方式,即按照客户的需求来生产汽车,

无论是搬箱子还是配货的人员,都是全力以赴的在工作。生产线不会停下,而是慢慢地前行,员工再根据不同车型在同一生产线上,迅速配件,忙碌而有序。

太田油脂

让世界变得健康

日本知名食用油品牌太田油脂已走过110历史,从创业以来就一直保持压榨做法,逐渐扩展到核武器、肥料、饲料、海产品、农产品等领域。

如今,人们对环境都需要安心和安全。太田油脂,磨练自己独特的开发能力、营销能力、生产力,并对产品带来安心和安全,继续满足客户的要求。

工作人员热情地招待我们

旭自动车工业

精益改善管理已经深入到每个员工内心

企业成立于1960年,经过40多年的经营后传到第二代,主要生产丰田汽车零部件以及火车零部件。现年产值竟能达到九亿日元(约5千多万人民币),但在6年前,由于管理不善,企业效益一直不好甚至出现亏损。

2012年公司引入丰田TPS精生产方式:1.彻底杜绝浪费,2.彻底分析浪费,对工厂进行了一些不断改善的精益机制,脱胎换骨,扭亏为盈。

当深入一线时,可以看到员工在各自岗位上有条不絮地工作着,流水线上的半成品在缓缓流动,现场运转得十分有序。凭数字化的核算基准,车间里随处可见各种改善提案及已经完成的改善成果。

巴士课堂

流动私董会

整趟研修最难忘莫过于巴士课堂。每天,大家都热情洋溢地分享讲述自己的实时感悟,在热烈的气氛中,学员们快速进入学习状态,每天对学习充满了期待。

这几天的求学之旅,匆而不乱,见识溢满。从大企业到小企业,从企业到生活,从软件到硬件,从思想到文化,从理论到实践,深切感悟:用心,细节,精益,遍布值得借鉴的经营智慧。